摘要: 随着锂电池在各类电子设备及电动汽车领域的广泛应用,极耳焊接作为锂电池制造中的关键环节,对电池性能起着举足轻重的作用。超声波焊接机以其独特优势在锂电池极耳焊接方面展现出巨大潜力,但同时也面临一系列挑战。本文深入剖析超声波焊接机 在锂电池极耳焊接的具体应用场景,详细阐述应用过程中的难点问题,并提出针对性强的解决方案,旨在为锂电池生产企业优化极耳焊接工艺提供有益参考。

锂电池凭借高能量密度、长循环寿命等优势,成为现代能源存储的核心部件。极耳作为锂电池内部电流导出的关键部位,其焊接质量直接关联到电池的内阻、充放电性能以及安全性。超声波焊接机凭借高效、精密、低热影响等特性,逐渐成为锂电池极耳焊接的优选工艺手段之一,助力锂电池产业迈向更高质量发展阶段。

(一)圆柱锂电池极耳焊接

在圆柱锂电池制造中,极耳需精准连接至电芯顶部或底部的集流体。超声波焊接机能够在极短时间内,将极薄的铝或铜质极耳与集流体紧密焊接,形成低电阻连接通道。相较于传统焊接方式,它避免了高热量输入对极耳周边活性材料的热损伤,确保电池在后续充放电循环中保持稳定的电化学性能。例如,在 18650 型圆柱锂电池生产线上,超声波焊接保障了大量极耳焊接的高效与质量一致性,为电池模组组装奠定坚实基础。

(二)方形锂电池极耳焊接

方形锂电池因结构紧凑、能量密度高等特点广泛应用于电动汽车等领域。其极耳焊接面临更大挑战,不仅要确保焊接强度满足大电流传输需求,还要兼顾焊接后的平整度,以适应电池组的紧密装配。超声波焊接机通过优化焊接参数,可实现方形电池多层极耳与汇流排的可靠焊接,使电流均匀分布,减少局部过热风险,提升电池整体性能与安全性。在新能源汽车的动力电池包生产中,方形锂电池极耳的高质量焊接是保障车辆稳定运行的关键一环。

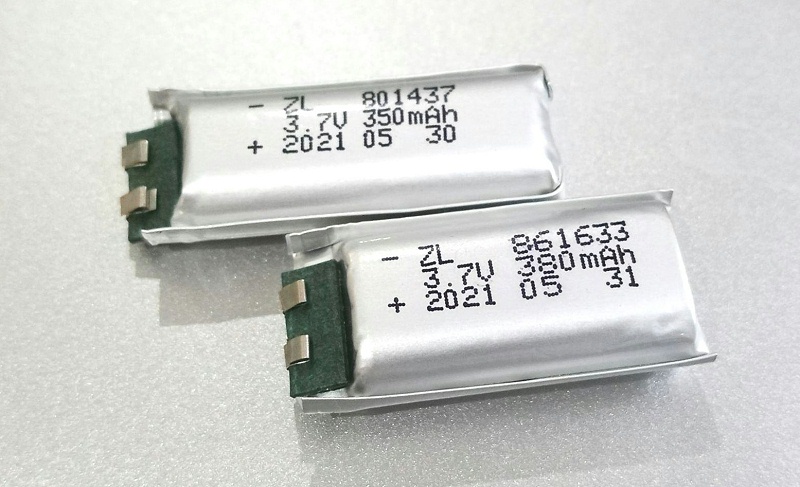

(三)软包锂电池极耳焊接

软包锂电池以其轻量化、高柔性等优势在便携式电子设备领域备受青睐。然而,软包材料与极耳的焊接难度较大,要求焊接过程对软包薄膜无损伤且保证极耳连接牢固。超声波焊接利用其非接触式的高频振动能量传递,能够在不破坏软包封装的前提下,将极耳与内部电极精准焊接,确保电池封装的密封性与极耳连接的可靠性,延长电池使用寿命,满足智能手机、平板电脑等设备对电池续航与安全性的双重需求。

(一)材料特性差异引发的挑战

超薄极耳材料处理:为追求更高的能量密度,极耳材料厚度不断减薄,部分超薄极耳厚度已低于 0.1mm。这些超薄材料在超声振动过程中极易受损,如出现穿孔、撕裂等问题,同时精准控制焊接深度与强度难度极大,稍有不慎就会破坏极耳的导电性能与机械强度。

(二)焊接精度要求严苛

微观焊点质量把控:锂电池内部电流传输对极耳焊点质量要求极高,焊点尺寸通常在微米级别,且要求焊点均匀、无虚焊。焊接位置稍有偏差或焊点大小不一,都会导致接触电阻增大,电池在充放电过程中发热严重,不仅降低电池性能,还可能引发安全隐患。

多层结构焊接精度:电池极耳与隔膜、集流体等多层材料紧密相邻,在超声焊接时,要确保能量穿透各层实现有效焊接,同时避免对中间敏感层(如隔膜)造成损伤,维持电池内部结构完整性,这对焊接工艺的精准度提出了近乎苛刻的要求。

(一)攻克材料特性差异难题

智能参数调控系统:建立庞大的材料焊接参数数据库,依据铝、铜等不同材料特性及极耳厚度信息,智能匹配超声频率、功率、焊接时间、压力等参数。在焊接过程中,通过实时监测材料温度、变形等反馈信息,动态调整参数,确保焊接过程精准适配材料变化,实现优质焊接。

(二)满足严苛焊接精度要求

高精度定位与视觉监测:配备高精度的机械定位系统,结合先进的机器视觉技术,在焊接前对极耳、集流体等部件进行精准识别与定位,误差控制在微米级。利用视觉反馈,实时监控焊接过程,确保焊接位置准确无误,焊点均匀一致。同时,开发智能焊接路径规划算法,根据多层结构特点,优化超声能量施加顺序,避免对敏感中间层造成损伤。

能量精准分配与缓冲设计:针对多层结构焊接,设计能量分配装置,根据各层材料厚度、性质,合理分配超声振动能量,确保每层都能得到适宜的能量输入,实现均匀焊接。在焊接工装夹具上设置缓冲层,如硅胶垫,防止刚性接触对超薄极耳及敏感中间层造成损伤,保障焊接精度与材料完整性。

超声波焊接机在锂电池极耳焊接领域有着不可忽视的重要性与广阔前景,尽管当前面临材料、精度、质量稳定性等诸多挑战,但通过一系列创新技术与解决方案的落地实施,锂电池生产企业能够充分发挥超声波焊接的优势,提升极耳焊接质量,为锂电池产业的蓬勃发展注入强劲动力。随着新能源技术的持续进步与市场需求的不断攀升,超声波焊接工艺必将在锂电池制造领域持续优化升级,助力锂电池迈向更安全、更高效、更可靠的未来。

咨询电话

微信咨询